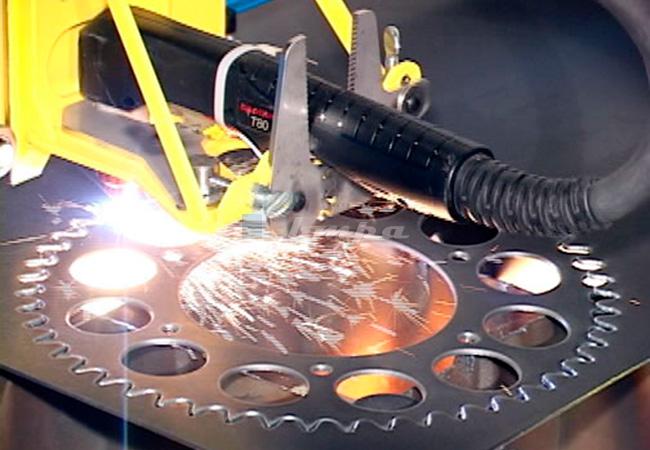

Плазменная резка металла — это современный, эффективный метод

Что собою представляет плазменная резка

Использовать плазму для резки металлов придумали относительно недавно. Произошло это порядка полувека назад. Тогда для резки применялись очень большие установки. Они были дорогими, и не каждое предприятие могло себе их позволить. Но сегодня устройства для плазменной резки металла бывают даже ручными.

Процесс резки при помощи плазмы заключается в том, что направленная сжатая дуга разрезает материал. Расплавленный металл при этом выводиться высокоскоростным разогретым до высоких температур потоком. Кроме того он не требует применение различных вспомогательных химических элементов или приспособлений вроде баллонов с газом.

Типы плазменной резки

Пламенная резка бывает двух типов:

- Контактный. В основе данного метода лежит зажигание дуги посредством «чирка». В этом случае электрод выступает в роли катода, а металл который нужно разрезать – анода. Суть всего процесса в выдувании разогретого металла из места реза.

- Бесконтактный. Этот метод заключает в себе возбуждение рабочей или основной дуги посредством дополнительной. При помощи осциллятора происходит образование дополнительной дуги, которая при взаимодействии с металлом зажигает рабочую дугу, которой и выполняется процесс резки.

Преимущества и недостатки плазменной резки

Как и все типы реза плазменный имеет как положительные, так и отрицательные стороны. К первым относится:

- Возможность работы с любым типом металла;

- Высокая скорость работы;

- Превосходное качество разреза;

- Высокая производительность;

- Возможность резать как тонкие, так и толстые листы металла;

- Маленькие расходы на процесс;

- Безопасность и экологичность;

- Простота эксплуатации.

К недостаткам можно отнести следующее:

- Если не использовать вспомогательные газы, то толщина обрабатываемого металла не может быть больше чем 100мм. Для сравнения можно сказать, что кислородная резка увеличивает максимальную толщину в 5 раз.

- Невозможность использовать сразу несколько резаков, которые запитаны от одного аппарата.

- Жесткие рамки сохранения перпендикулярного положения устройства, от которых нельзя отклоняться, выполняя рез. Если уйти более чем на 50 градусов от перпендикуляра, то сразу же ухудшиться качество разреза и нарушиться процесс операции.